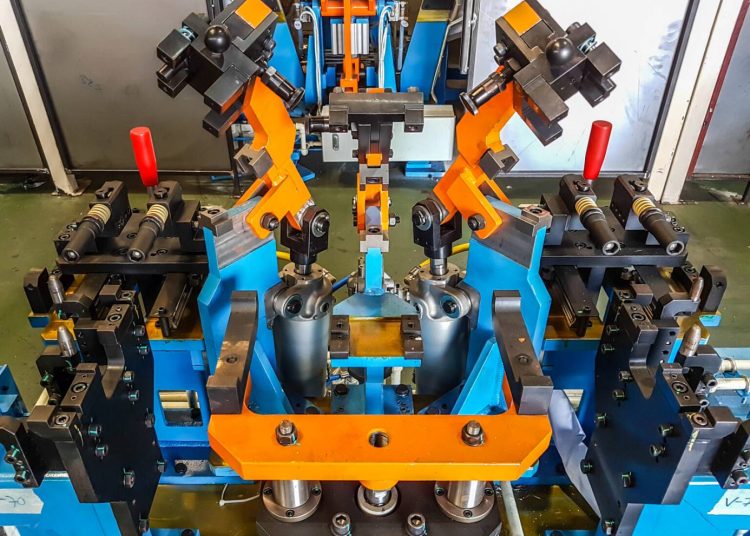

W praktyce przyrządy do spawania nie są dodatkiem, który „kiedyś się zrobi”, gdy będzie czas. To realne narzędzie, które wpływa na terminowość, koszty poprawek, zgodność wymiarową i bezpieczeństwo operatorów. W wielu zakładach produkcyjnych wdrożenie odpowiednio zaprojektowanych rozwiązań przyrządowych przynosi szybki zwrot z inwestycji, bo ogranicza błędy montażowe i minimalizuje ryzyko odkształceń cieplnych.

Czym są przyrządy spawalnicze i dlaczego mają tak duże znaczenie

Pojęcie „przyrząd” bywa rozumiane różnie, ale w spawalnictwie chodzi przede wszystkim o konstrukcje, które pozycjonują i unieruchamiają elementy w trakcie łączenia. Dzięki temu spawanie odbywa się w warunkach kontrolowanych, a operator nie musi „ratować” geometrii detalu na bieżąco.

Dobrze przygotowane przyrządy spawalnicze zapewniają:

-

powtarzalne bazowanie elementów,

-

stabilność podczas nagrzewania i chłodzenia,

-

ograniczenie przesunięć i skręceń,

-

ułatwienie spawania w optymalnych pozycjach,

-

szybszy montaż i demontaż elementów,

-

lepszą ergonomię pracy.

Co ważne, nie chodzi wyłącznie o wielkoseryjną produkcję. Nawet w prototypowniach i krótkich seriach odpowiednio zaprojektowany przyrząd może znacząco skrócić czas przygotowania i poprawić jakość pierwszych sztuk.

Najczęstsze problemy bez oprzyrządowania: koszty, które trudno zauważyć

Wiele firm przez długi czas spawa „na stole” lub na prostych podporach, uznając, że to wystarczy. Problem w tym, że brak kontroli pozycjonowania zwykle generuje koszty ukryte. Detal raz wyjdzie idealnie, a raz z odchyłką, którą trzeba prostować, poprawiać lub nawet wykonać od nowa.

Typowe konsekwencje braku oprzyrządowania to:

-

powtarzające się poprawki spoin i dospawania,

-

rozjazdy wymiarowe i problemy z montażem końcowym,

-

większe zużycie materiałów dodatkowych,

-

wydłużone czasy realizacji,

-

spadek produktywności, bo operator „ustawia” detal zamiast spawać,

-

większe ryzyko wypadków, gdy elementy są niestabilne.

Właśnie dlatego przyrządy spawalnicze są narzędziem nie tylko technologicznym, ale także biznesowym: wspierają stabilną jakość i przewidywalny koszt jednostkowy.

Jak dobrać przyrządy spawalnicze do procesu i konstrukcji

Dobór przyrządu powinien wynikać z analizy produktu i procesu. Inaczej projektuje się rozwiązania pod ciężkie konstrukcje stalowe, inaczej pod cienkościenne elementy podatne na odkształcenia, a jeszcze inaczej pod detale, które mają później przejść przez obróbkę CNC lub lakiernię.

Przy planowaniu warto uwzględnić:

-

Geometrię i tolerancje – im bardziej wymagające pasowania, tym większa potrzeba precyzyjnego bazowania.

-

Kolejność spawania – przyrząd musi umożliwiać dostęp palnika/uchwytu i realizację spoin w odpowiedniej sekwencji.

-

Odkształcenia cieplne – czasem potrzebne są elementy kompensujące lub ograniczające skurcz.

-

Ergonomię – operator ma pracować wygodnie, a nie „walczyć” z detalem.

-

Powtarzalność przezbrojeń – szybkie mocowania, dociski, dźwignie i elementy nastawcze skracają czas cyklu.

-

Bezpieczeństwo – stabilność, osłony, eliminacja ostrych krawędzi i ryzyk przy zakładaniu elementów.

Warto pamiętać, że przyrządy spawalnicze nie muszą być od razu maksymalnie „ciężkie” i rozbudowane. Czasem najlepiej sprawdza się koncepcja modułowa, którą można adaptować do kilku wariantów detalu.

Utrzymanie jakości i kontrola: przyrząd jako element systemu

Oprzyrządowanie nie kończy swojej roli na etapie „zrobione i działa”. W produkcji seryjnej trzeba zadbać o stabilność wymiarową przyrządu, jego zużycie oraz powtarzalność mocowania. Z czasem dociski się wyrabiają, elementy bazujące mogą ulec zużyciu lub zabrudzeniu, a to przekłada się na odchyłki w detalu.

Dlatego warto wprowadzić:

-

okresowe przeglądy i czyszczenie,

-

kontrolę elementów bazujących,

-

oznaczenia nastaw i punktów odniesienia,

-

prostą checklistę dla operatora przed rozpoczęciem serii.

Takie podejście sprawia, że przyrządy spawalnicze stają się częścią systemu jakości, a nie jednorazowym „gadżetem” na produkcji.

Kiedy inwestycja w oprzyrządowanie zwraca się najszybciej

Zwrot z inwestycji jest zwykle najszybszy w trzech przypadkach:

-

gdy detal wraca często i generuje poprawki,

-

gdy montaż końcowy ujawnia problemy wymiarowe,

-

gdy czas ustawiania elementów jest dłuższy niż samo spawanie.

W praktyce już ograniczenie kilku poprawek tygodniowo potrafi uzasadnić projekt przyrządu. Dodatkowo zyskujesz stabilniejszą jakość, mniej reklamacji i większą przewidywalność harmonogramu – a to wartości, które trudno przecenić.

Podsumowanie

W realiach współczesnej produkcji powtarzalność i kontrola procesu są równie ważne jak umiejętności operatora. Przyrządy spawalnicze porządkują spawanie, stabilizują jakość i ograniczają koszty wynikające z błędów oraz odkształceń. Jeśli zależy Ci na terminowości, mniejszej liczbie poprawek i lepszej ergonomii pracy, inwestycja w oprzyrządowanie jest jednym z najbardziej praktycznych kroków, jakie można wykonać w spawalnictwie.